智能化控制系统在生产车间自动化运行的研究及应用

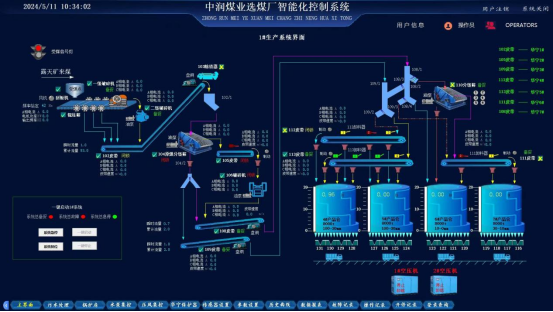

中联润世智能化控制系统主要从智能集控系统、设备状态智能在线监测系统、AI智能视频监控系统三方面,实现生产系统的安全运行、预警分析、智能报警、故障停机等。

一、监测各子系统内设备的运行状态以及所需的生产和安全参数,能对各控制系统发布控制命令;与矿调度室局域网实时联网,实现生产系统与管理信息及时交换,从而实现安全生产过程控制网络化、企业综合管理现代化。

二、在调度中心能够对各自动化系统设备进行集中监控,现场各系统可实现远程集中控制和数据信息检测,仅需巡检工进行定期巡视和维护,实现生产车间的管控一体化。

系统功能:

(1)主界面能够直观显示煤流系统整体工艺流程图,通过动画或颜色状态切换显示能够生动体现设备的运行状态、停机状态以及故障状态。煤流流向指示清晰明朗,线条变化能够动态指示煤流运输方向,电动翻板的开闭能够通过颜色变化进行体现,犁式卸料器能够通过变化指示当前抬起或落下状态,煤仓煤位通过柱状图进行直观显示整体占比,满仓或空仓具备闪烁告警功能。主要控制按钮需要直接在主界面显示,点击命令后具备二次确认弹窗功能。点击每台设备可弹出该设备操作弹窗界面,该界面显示设备全部运行参数,包括单机/联动切换开关、启动、停止、急停、复位开关、系统备妥和详细故障指示等。系统重要参数如电压、电流、皮带速度、刮板机频率等可以直观显示。

(2)系统记录查询:系统可查询设备运行记录、故障记录、操作记录、登录记录,可显示设备的开启时间、停机时间、设备运行时间、故障报警时间、故障复位时间、故障持续时间、故障报警类型、操作员操作事件、操作时间、操作用户名等信息。

(3)系统曲线查询:系统可查询设备运行参数的历史曲线,方便工程师分析系统运行过程中的变量变化,对故障发生的过程进行追溯查询。

建设指标要求

1.下位机监控系统

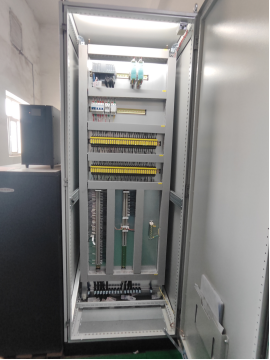

1.1. 智能集控系统以PLC为核心,通过上位计算机、远程PLC分站和现场传感器等实现自动控制功能。控制系统选用冗余PLC,采用远程I/O结构形式,各I/O机架之间采用以太环网连接。上位机与PLC主站、各控制系统分站(包括各单机自动控制等)之间采用光纤环网连接(Ethernet)。形成统一的控制网络,实现全系统的高效集成,控制系统具有与局域网通讯的接口方便后期智能化平台的数据采集。

1.2. 地面生产系统成套设备(如皮带机电控柜、破碎机电控柜、板式输送机电控柜、振动筛电控柜、皮带机控制柜等所有设备)微机保护装置通过RS485接口与控制主站进行通讯,用以采集电控柜内部数据和相关参数信息。

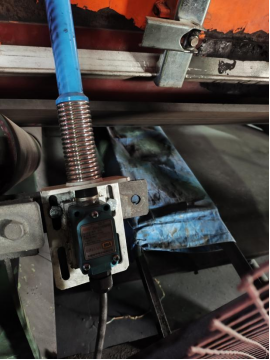

1.3. 设备工况智能监测系统通过在设备表面或内部布置传感器和数据采集系统,搭建物联网,实现设备运行中的振动、温度等信号的采集,并将数据上传至现场服务器,通过专业系统软件进行处理和分析。

1.4. 基于图片深度学习技术对AI视频智能识别平台进行训练,能实现地面生产系统常见的各种异常和隐患的智能识别,识别后能进行异常报警、抓拍照片、进行录像、记录、日志、智能分析,根据设置的隐患处理规则,实现隐患报警处理与分析,形成业务闭环,辅助监管人员,提升监管效率,减少地面生产系统事故的发生。

2.上位机监控系统

2.1选用 2台配27寸液晶显示器和工业服务器作为智能集控系统的上位机(其中至少一台具有工程师站授权),编制各种画面,显示全厂设备工况并完成各项操作。一台显示工艺流程和设备运行状态,一台显示设备运行参数,互为备用。

2.2系统画面主要完成控制设备的启、停,监视设备的运行状态,显示和存储模拟量数据。以趋势图、直方图等多种方式显示水池水位、排水压力等。操作员可以通过菜单画面在控制画面、工艺流程画面、报警画面、历史趋势画面、操作帮助画面之间很方便地切换。

2.3操作员画面主要完成全厂所有参与控制设备的启、停车,监视设备的运行状态,显示和存储全厂模拟量数据。以趋势图、直方图等多种方式显示全厂料位、工况状态等。操作员可以通过菜单画面在全厂总貌画面、控制画面、工艺流程画面、报警画面、历史趋势画面、记录查询画面、参数设置画面之间很方便地切换。

2.4 重要工艺操作必须要有二次确认,例如设备启停、设备参与投切等。

2.5 所有画面均为中文显示。

建设完成情况

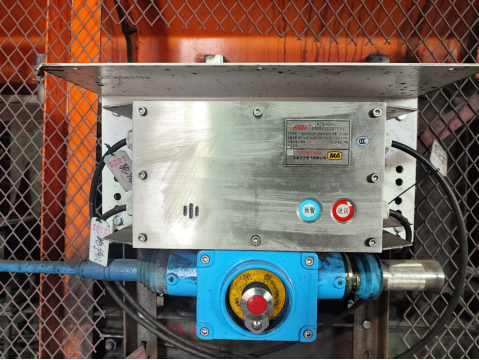

中联润世新疆煤业有限公司智能化控制系统项目包括400万吨生产集控系统改造、视频AI智能分析系统、设备在线智能分析系统、生产辅助设备控制等。现场安装华宁皮带保护传感器系统和扩音电话系统、更换PLC控制柜和现场控制分站、安装视频AI分析摄像仪、重大设备温度振动传感器和采集分站安装、光缆敷设熔接等,调度室安装集控系统SCADA主备服务器和运行客户端,系统完成对1号集控系统的全方面监控。已完成该单项项目全部建设,建设目标全部满足要求。建设完成后有以下优点:

煤矿机电设备在线诊断及健康管理系统的总体设计是通过在设备表面或内部增加传感器和数据采集系统,利用物联网技术来解决数据获取和传输问题,通过智能算法和人工诊断分析相配合的方式,对获取的数据进行分析,实现煤矿主要设备的运行状态判断及未来状态预测。

通过本项目实现以下目标:

1) 提效降成本:通过机电设备预测性维护系统将有效提升企业管理效率,降低企业综合运维管理成本;

2) 保障安全连续生产:通过系统实现设备可控,提高设备可用性、可靠性和可维修性,避免非计划停机或停工事件发生造成经济、安全、环境等各方面带来的不菲的经济损失;同时防止突发性事故带来的巨大灾害,减少运行风险,不仅能获得巨大经济效益,而且能获得很好的社会效益;

3) 避免“过剩维修”:防止因不必要的拆卸,使设备精度降低,延长设备寿命;

4) 减少维修时间,降低人员劳动强度:通过实时监测,精准故障诊断,实现故障提前预知,故障精准判定,设备维护到位及时,提高生产效率和经济效益;

5) 优化备件库存:减少多余零部件储存资金耗费,加速库存资金周转,同时通过重要设备智能监测系统的建立,可以协助煤炭企业优化检修资源、备品备件资源;实现检修资源共享、备品备件资源共享。

6) 建设大数据中心:构建监测诊断案例库、故障模型库等在内的监测诊断、维修决策知识库;

7) 消除信息孤岛:消除各类设备运行、检修、维护信息孤岛,真正实现设备专业化管理,为设备完整性管理和智能工厂建设提供技术支撑。

调度室上位机数据显示

现场主站、PLC控制柜

现场安装设备